Proceso de molienda de polvo de grafito isostático: Una guía exhaustiva

Introducción al grafito isostático

El grafito isotáctico, también conocido como grafito isotrópico, es un material sintético de alta calidad que se distingue por su estructura y propiedades uniformes en todas las direcciones. Este material de alta pureza y alta resistencia se produce mediante un proceso de prensado isotáctico en frío (CIP, Cold Isostatic Pressing), seguido por una grafitización a alta temperatura. Su excepcional estabilidad térmica, conductividad eléctrica, resistencia química y facilidad de mecanización lo convierten en una opción indispensable en diversas industrias de alta tecnología, tales como la fabricación de semiconductores, los electrodos de electroerosión (EDM), la tecnología fotovoltaica solar, los reactores nucleares y las aplicaciones aeroespaciales.

El rendimiento superior de los componentes de grafito isostático depende en gran medida de sus propiedades microestructurales, las cuales están sujetas a una influencia significativa de las características del polvo antes de su procesamiento. Por lo tanto, lograr una distribución óptima del tamaño de las partículas, una morfología adecuada y una pureza elevada a través de un moliimiento preciso es crucial para producir productos de grafito isostático de alta calidad.

Principales desafíos en la molienda de polvo de grafito

El molido de grafito isostático plantea varias dificultades únicas que lo diferencian del procesamiento de otros materiales minerales. Comprender estas dificultades es esencial para elegir la tecnología de molido y los parámetros del proceso adecuados.

1. Naturaleza abrasiva y desgaste

La estructura cristalina del grafito genera partículas altamente abrasivas que provocan un desgaste importante en los componentes de molienda. Esta abrasividad exige el uso de materiales especiales resistentes al desgaste en el equipo de molienda para mantener la eficiencia operativa y una calidad constante del producto durante períodos prolongados.

2. Requisitos de tamaño de partículas

Las aplicaciones del grafito isotático requieren polvos extremadamente finos con distribuciones de tamaños de partícula muy precisas. Los requisitos típicos van desde una malla de 325 (45 μm) hasta una malla de 2500 (5 μm), o incluso más finos para aplicaciones especializadas. Lograr tal finidad de partículas manteniendo al mismo tiempo distribuciones estrechas requiere sistemas avanzados de molienda y clasificación.

3. Control de la contaminación

Las aplicaciones de alta pureza, especialmente en las industrias de semiconductores y nucleares, requieren la mínima contaminación por parte de los medios de molienda y el desgaste del equipo. Cualquier contaminación metálica u otra puede comprometer las propiedades eléctricas, térmicas y mecánicas de los productos finales de grafito.

4. Riesgos de explosión

Los finos polvos de grafito presentan un riesgo significativo de explosión debido a su naturaleza combustible. Una adecuada recolección de polvo, sistemas de supresión de explosiones y la utilización de gases inertes son consideraciones de seguridad esenciales en las operaciones de molienda de grafito.

5. Sensibilidad a la humedad

El grafito es higroscópico y puede absorber humedad del ambiente, lo que afecta sus propiedades de fluidez y el proceso de elaboración posterior. Dependiendo de los requisitos de la aplicación, podría ser necesaria la molienda en un entorno controlado o la realización de pasos adecuados de secado.

Descripción general del proceso de molienda

El proceso de molienda para obtener polvo de grafito isostático suele implicar varias etapas a fin de lograr de manera eficiente las características de partícula deseadas, al mismo tiempo que se abordan los desafíos mencionados anteriormente.

Granulación primaria

Los grandes trozos de grafito se reducen inicialmente a tamaños más pequeños y manejables utilizando trituradoras de mandíbula u equipos similares. Esta etapa normalmente produce partículas con un diámetro de entre 20 y 50 mm, lo que prepara el material para el moliendo secundario.

Molienda Intermedia

El grafito triturado sufre una reducción adicional de su tamaño mediante molinos de martillo u equipos similares que funcionan por impacto. Esta etapa reduce el tamaño de las partículas a aproximadamente de 0 a 3 mm, lo que proporciona una materia prima más homogénea para las operaciones de molienda fina.

Molienda fina y ultrafina

Esta etapa crítica determina la distribución final del tamaño de las partículas y su morfología. Se pueden emplear diversas tecnologías de molienda, cada una con ventajas específicas para el procesamiento del grafito. La selección depende de la finura requerida, la capacidad de producción y las especificaciones de calidad.

Clasificación y Recolección

Tras el molido, el polvo se clasifica para separar las partículas que cumplen con las especificaciones de tamaño de aquellas que requieren una mayor reducción. Los sistemas de recolección eficientes, que suelen combinar separadores de ciclón y filtros de tipo saco, garantizan una alta recuperación del producto mientras se mantiene un entorno operativo limpio.

Tecnologías avanzadas de molienda para grafito

Varias tecnologías de molienda han demostrado ser eficaces para producir polvos de grafito isotáctico de alta calidad. La elección de la tecnología depende de los requisitos específicos del producto, la escala de producción y consideraciones económicas.

Molinos de molienda ultrafina

Para las aplicaciones más exigentes que requieren partículas en el rango de 5-45 μm (malla 325-2500), los molinos de molienda ultrafina ofrecen un rendimiento sin igual. Estos sistemas combinan fuerzas de molienda intensas con una clasificación precisa para producir polvos con distribuciones de tamaño muy estrechas.

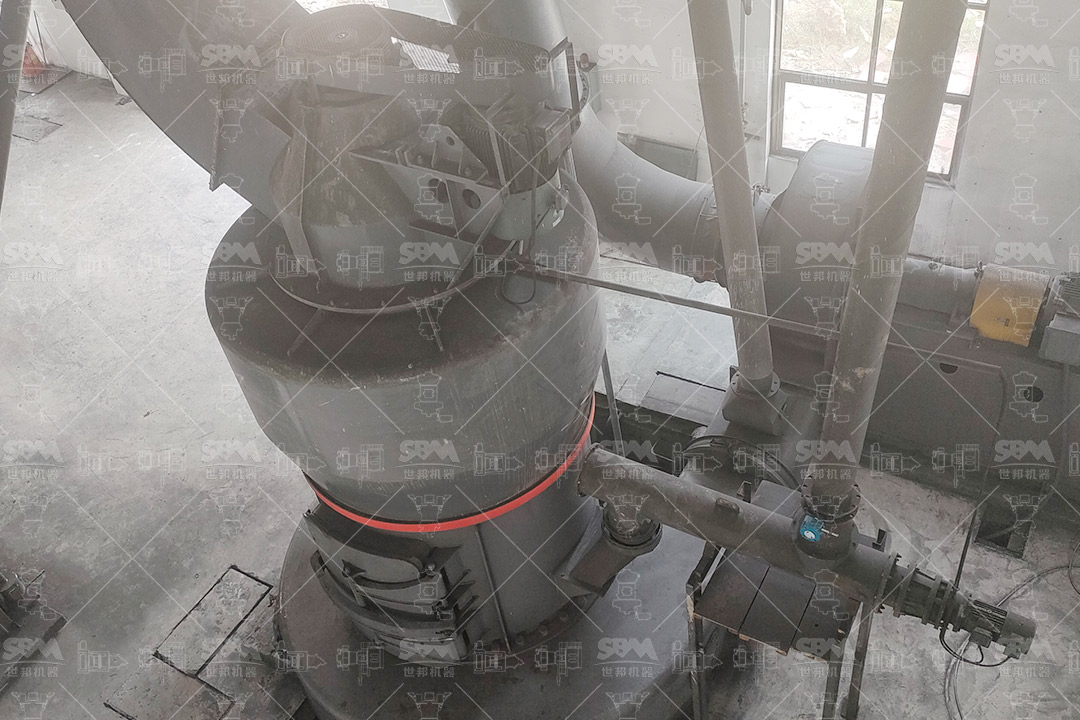

NuestroMolino Ultrafino SCMRepresenta la cima de la tecnología de molienda de grafito, diseñada específicamente para afrontar los desafíos del procesamiento de materiales avanzados como el grafito isostático. Con un rango de finura de salida de 325 a 2500 mallas (D97 ≤ 5μm) y una capacidad de procesamiento de 0,5 a 25 toneladas por hora dependiendo del modelo, este sistema ofrece un rendimiento excepcional para aplicaciones de grafito de alto valor.

La serie SCM incorpora varias características críticas para el procesamiento del grafito: materiales especializados resistentes al desgaste para prolongar la vida útil de los componentes, un funcionamiento a bajo presión completamente cerrado para evitar la contaminación, sistemas de control inteligentes para asegurar una calidad constante del producto, y sistemas de seguridad integrales que incluyen funciones de eliminación de polvo por pulsos y supresión de explosiones.

Molinos de Rodillos Verticales

Los molinos de rodillos verticales proporcionan una solución eficiente para la producción de grafito a escalas medias y grandes. Su principio de molienda por el bloqueado entre los rodillos de molienda y una mesa rotatoria permite una alta eficiencia energética y una tasa de desgaste relativamente baja.

Nuestro…Molino de Rodillos Verticales de la Serie LMOfrece capacidades excepcionales para el procesamiento de grafito, con una finura de salida que varía de 30 a 325 mallas (modelos especiales alcanzan hasta 600 mallas) y una capacidad que oscila entre 3 y 250 toneladas por hora. El diseño intensivo integra múltiples funciones, como molienda, secado y clasificación, en una única unidad compacta, lo que reduce el espacio requerido en un 50% en comparación con los sistemas tradicionales.

Las principales ventajas del procesamiento de grafito incluyen: un diseño de molienda sin contacto que reduce los riesgos de contaminación, un sistema de control automático especializado para garantizar una calidad constante del producto, un funcionamiento a presión negativa totalmente hermético con emisiones de polvo inferiores a 20 mg/m³, y un consumo de energía significativamente menor en comparación con los sistemas de molinos de bolas convencionales.

Otras tecnologías de molienda

Pueden emplearse varias otras tecnologías en función de los requisitos específicos:

Molinos de bolas:La molienda tradicional con bolas sigue siendo relevante para algunas aplicaciones del grafito, especialmente cuando se requiere una determinada morfología de las partículas. Los molinos modernos con bolas tienen una capacidad de hasta 450 toneladas por hora y una finura que varía entre 0,074 y 0,8 mm.

Molinos de Jet:Al utilizar aire comprimido o vapor para lograr el impacto entre partículas, los molinos de chorro pueden producir polvos extremadamente finos sin la contaminación que proviene de los medios de molienda. Sin embargo, generalmente requieren más energía y tienen una capacidad más reducida en comparación con los molinos mecánicos.

Molinos Planetarios:Estos molinos de alta energía son adecuados para la producción a escala de laboratorio o para aplicaciones especializadas que requieren características únicas de las partículas.

Parámetros de Proceso Críticos y Optimización

La optimización del proceso de molienda del grafito isotático requiere prestar atención cuidadosa a varios parámetros clave que influyen significativamente en la calidad del producto y la eficiencia del proceso.

Control de la distribución del tamaño de las partículas

La anchura de la distribución de tamaños de las partículas afecta significativamente la densidad de carga y el comportamiento de sinterización de los polvos de grafito. Las distribuciones más estrechas suelen producir propiedades del material más uniformes y predecibles en el producto final. Los sistemas de clasificación avanzados, con múltiples parámetros ajustables, son esenciales para alcanzar el ancho de distribución deseado.

Energía y temperatura de molienda

La entrada excesiva de energía durante el molido puede elevar las temperaturas del material, lo que potencialmente puede afectar las propiedades del grafito o generar problemas de seguridad. Los sistemas modernos de molienda incorporan mecanismos de refrigeración y controles de proceso para mantener rangos de temperatura óptimos durante toda la operación.

Control de la atmósfera

Para algunas aplicaciones de alta pureza, puede ser necesario molar en atmósferas inertes (como nitrógeno o argón) para evitar la oxidación o la absorción de humedad. Los sistemas de circuito cerrado con capacidad de control de la atmósfera satisfacen estos requisitos.

Gestión de la contaminación

La implementación de medidas integrales de control de la contaminación, que incluyen materiales de revestimiento especializados, separación magnética y protocolos de mantenimiento regulares, garantiza que el producto final cumpla con las especificaciones de pureza para aplicaciones críticas.

Control de Calidad y Pruebas

Un estricto control de calidad a lo largo de todo el proceso de molienda es esencial para producir polvos de grafito isostáticos que cumplan con los exigentes requisitos de aplicación. Los parámetros clave de calidad incluyen:

Análisis del tamaño de las partículas

Los sistemas avanzados de difracción láser proporcionan datos detallados sobre la distribución del tamaño de las partículas, lo que garantiza la consistencia de un lote a otro y el cumplimiento con los límites de especificación.

Caracterización morfológica

El análisis mediante microscopio electrónico de barrido (SEM) revela las características de forma de las partículas, las cuales influyen en el comportamiento de compactación y en el rendimiento del sinterizado.

Pureza química

Las técnicas espectroscópicas, como la ICP-MS y la XRF, determinan los niveles de contaminación elemental, lo cual es particularmente crítico para las aplicaciones en semiconductores.

Densidad a Volumen y Densidad a Presión

Estas mediciones proporcionan información sobre las características del flujo del polvo y el comportamiento de su apilamiento, lo cual es importante para los procesos de formado posteriores.

Conclusión

El proceso de molienda del grafito isotáctico constituye una operación tecnológica crítica que influye significativamente en las características de rendimiento de los productos finales en numerosas industrias de alto valor. El éxito en este exigente campo requiere no solo equipos avanzados, sino también una profunda comprensión del proceso y una meticulosa atención a los detalles.

Las tecnologías modernas de molienda, especialmente los molinos ultrafinos avanzados y los molinos de rodillos verticales, han mejorado drásticamente nuestra capacidad para producir polvo de grafito con características controladas con precisión a escala comercial. La continua evolución de estas tecnologías, junto con métodos sofisticados de control de procesos y garantía de calidad, asegura que la industria del grafito pueda cumplir con los requisitos cada vez más estrictos de aplicaciones avanzadas en el campo de la electrónica, la energía, la aviación espacial y otros sectores de vanguardia.

Seleccionar la tecnología de molienda adecuada y optimizar los parámetros del proceso para los diferentes tipos de grafito y los requisitos de aplicación es esencial para obtener una ventaja competitiva en este mercado tan sofisticado. A medida que las especificaciones de los materiales siguen endureciéndose y las demandas de eficiencia de producción aumentan, el papel de la tecnología de molienda avanzada seguirá ganando en importancia para la industria del grafito isostático.