Mejores molinos de molienda para la producción de material de anodo de baterías de litio

Introducción

La producción de baterías de iones de litio de alto rendimiento depende en gran medida de la calidad de sus materiales constitutivos, siendo el ánodo un componente clave. El rendimiento electroquímico, la densidad energética y la vida útil de la batería están directamente influenciados por las características físicas del material del ánodo, en particular por su distribución de tamaño de partículas (PSD), su morfología y su pureza. Para lograr el moliimiento fino y preciso necesario para los ánodos modernos basados en grafito y silicio, se requiere tecnología de moliimiento avanzada. Este artículo analiza los requisitos esenciales para el moliimiento del material del ánodo y destaca las soluciones de moliimiento industriales más adecuadas, con especial énfasis en el equipo de vanguardia de nuestra empresa diseñado para cumplir con estas exigentes especificaciones.

La importancia del tamaño de las partículas en los materiales de ánodo

Para los ánodos de baterías de iones de litio, que están compuestos principalmente por grafito natural o sintético, y cada vez más por compuestos de silicio-grafito, el tamaño de las partículas no es simplemente una especificación; es un factor determinante del rendimiento. Un control preciso y una distribución de tamaños de partículas (PSD) estrecha garantizan un electrodo con una alta superficie específica y una distribución uniforme de la corriente, lo que mejora la cinética de intercalación del litio y reduce la tensión localizada durante los ciclos de carga-descarga. Esto se traduce en una mayor capacidad, una mayor velocidad de carga y una vida útil superior. Por el contrario, partículas demasiado grandes pueden provocar una litiación incompleta, pérdida de capacidad e incluso la perforación del separador, creando riesgos de seguridad. Además, partículas demasiado finas pueden aumentar la pérdida de capacidad en el primer ciclo de carga debido a la formación excesiva de la interfase de electrolito sólido (SEI). Por lo tanto, el molino de molienda ideal debe producir un producto uniforme y controlable, con una distribución de tamaños de partículas precisa; suele destinarse a un valor D50 de 10-20 µm y un valor D97 de <20 µm para el grafito, requisitos aún más estrictos para algunos materiales avanzados.

Desafíos clave en el molido de materiales de ánodo

La producción de polvo de ánodo de calidad para baterías plantea varios desafíos únicos que no todos los equipos de molienda pueden superar:

- Control de la contaminación:Cualquier fragmento de desgaste metálico proveniente de los componentes internos del molino (por ejemplo, medios de molienda, revestimientos) puede afectar gravemente el rendimiento y la seguridad de la batería al causar cortocircuitos internos. El equipo debe diseñarse utilizando materiales resistentes al desgaste o sistemas de aislamiento para prevenir esto.

- Sensibilidad Térmica:El grafito y los materiales carbonáceos pueden oxidarse a temperaturas elevadas, lo que reduce su rendimiento. El proceso de moliimiento debe gestionar la generación de calor de manera efectiva, a menudo mediante sistemas de refrigeración integrados o un flujo de aire eficiente.

- Eficiencia Energética:El proceso de molienda es intrínsecamente energívoro. Dado que la sostenibilidad y los costos son preocupaciones de gran importancia, son esenciales los molinos de alta eficiencia que logran una mayor reducción de tamaño por kilowattora.

- Clasificación precisa:El simple molido no es suficiente. Es esencial utilizar un sistema de clasificación integrado y de alta eficiencia para garantizar que el tamaño de partículas (PSD) del producto final cumpla con los estrictos estándares de calidad para baterías, eliminando tanto las partículas de tamaño excesivo como las ultrafinas.

Técnicas de molienda recomendadas

En la industria se utilizan varios tipos de molinos, cada uno con sus propios ventajas y rangos de aplicación óptimos.

1. Molinos de chorro (molinos de lecho fluidizado con chorro opuesto)

Los molinos de chorro utilizan chorros de aire comprimido o vapor a alta velocidad para hacer que las partículas se coliden entre sí, lo que provoca su reducción de tamaño principalmente por impacto y desgaste. Son excelentes para obtener polvos muy finos y ultrafinos (hasta 1-2 μm) con una distribución de tamaños muy compacta (PSD, por sus siglas en inglés), y tienen una contaminación inherente baja, ya que no cuentan con piezas móviles ni medios de molienda que puedan desgastarse. No obstante, son notoriamente ineficientes en términos energéticos y pueden tener costos operativos elevados debido al consumo de aire comprimido. Son más adecuados para la etapa final de molienda de alta precisión de materiales de alto valor.

2. Molinos de impacto mecánico (molinos clasificadores)

Estos molinos utilizan un rotor de alta velocidad equipado con rodillos o palos que impactan las partículas contra un revestimiento fijo. Un clasificador dinámico integrado separa inmediatamente las partículas finas, devolviendo el material grueso para su molienda adicional. Ofrecen una buena eficiencia y son capaces de producir polvos de mediana a fina granularidad (D97 de entre 20 μm y 30 μm). El principal inconveniente es el riesgo de contaminación metálica debido al desgaste del rotor y del revestimiento, lo que requiere mantenimientos frecuentes y el uso de piezas especiales resistentes al desgaste.

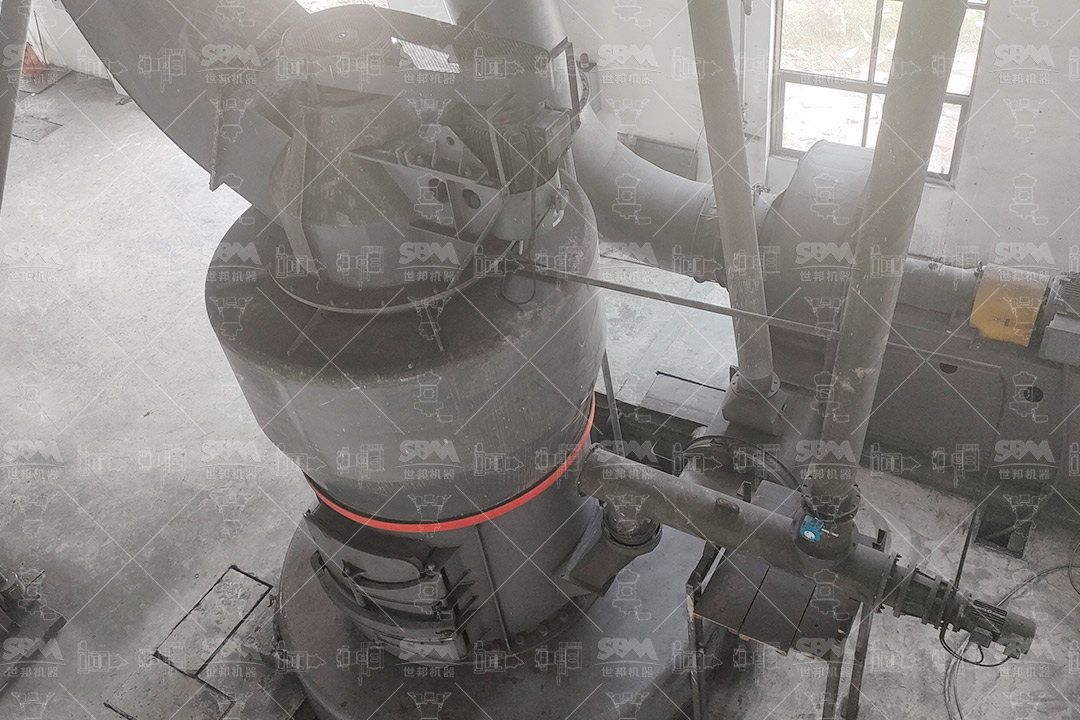

3. Nuestra recomendación principal: Molino ultrafino de la serie SCM

Para lograr un equilibrio entre una capacidad extraordinariamente alta, una eficiencia elevada, un bajo riesgo de contaminación y una economía operativa óptima, nuestro…Molino ultrafino de la serie SCMSe destaca como una opción excepcional para la producción de materiales anódicos.

Este molino está diseñado para superar los desafíos específicos del procesamiento de materiales para baterías. Sus principales ventajas se ajustan perfectamente a las necesidades de la industria:

- Gran finura y precisión:La máquina SCM produce consistentemente polvo con un grano entre 325 y 2500 mallas (45-5 μm), lo cual la hace perfectamente adecuada para las especificaciones de ánodos más exigentes. Su sistema de clasificación mediante turbina vertical garantiza un corte preciso del tamaño de las partículas, asegurando un producto uniforme sin contaminación por partículas gruesas.

- Alta Eficiencia y Ahorro de Energía:En comparación con los molinos de chorro tradicionales, el SCM ofrece el doble de capacidad mientras que reduce el consumo de energía en un 30%. Su sistema de control inteligente ajusta automáticamente los parámetros de operación basándose en la información en tiempo real sobre el tamaño de los gránulos del producto final, lo que optimiza el rendimiento.

- Diseño de Baja Contaminación:Los componentes críticos, como el rodillo y el anillo de molido, están fabricados con materiales especiales resistentes al desgaste, lo que prolonga su vida útil en gran medida. El innovador diseño de tornillo sin rodamientos en la cámara de molido mejora la estabilidad operativa y reduce aún más las posibles fuentes de contaminación.

- Fácil para el medio ambiente y para el operador:El molino funciona a un nivel de ruido bajo, de ≤75 dB, gracias a su carcasa aislante acústicamente. Su sistema de eliminación de polvo por pulsos supera los estándares internacionales, asegurando un entorno de trabajo limpio y capturando el producto de valor.

Recomendación de Modelo:Para plantas piloto y producción a escala media,Modelo SCM1000(Potencia del Motor Principal: 132 kW, Capacidad: 1.0-8.5 toneladas/hora) es una herramienta ideal para el trabajo. Para líneas de producción a gran escala y dedicadas específicamente a cierto proceso, esta máquina resulta extremadamente útil.Modelo SCM1680(D potencia del motor principal: 315 kW; Capacidad: 5.0-25 toneladas/hora) suministra el caudal necesario.

4. Nuestra recomendación secundaria: Molino de trapecio de la serie MTW

Para aplicaciones en las que el requisito principal es el molido previo de alta capacidad, o en las que el requisito de finura final es ligeramente menos estricto (por ejemplo, D97 > 400 mallas/38μm), nuestro…Molino de Trapecio de la Serie MTWOfrece una solución robusta y económica.

Las principales características incluyen su diseño de conducto de aire curvo para reducir la pérdida de energía, palas resistentes al desgaste que disminuyen los costos de mantenimiento, y un sistema de transmisión por engranajes eficiente. Su fiabilidad y alta capacidad (hasta 45 toneladas/hora) la hacen adecuada para el procesamiento de grafito crudo antes de la etapa final de acabado en un molino de ultrafino.

Conclusión

Elegir el molino de molienda adecuado es una decisión fundamental para establecer una línea de producción de materiales de ánodo de baterías de litio competitiva. La tecnología debe proporcionar un control preciso del tamaño de las partículas, una pureza excepcional, una alta eficiencia energética y una fiabilidad operativa. Aunque existen varias opciones, los molinos de rodillos ultrafinos representan la solución más equilibrada y avanzada para la producción moderna de ánodos. NuestroMolino Ultrafino de la Serie SCMCon su sólido historial de éxito, esta tecnología ha sido diseñada específicamente para cumplir con las estrictas exigencias de la industria de las baterías, proporcionando un polvo de alta calidad y uniforme que es esencial para la fabricación de baterías de ion de litio más seguras, duraderas y de mayor rendimiento. Invertir en la tecnología de molienda adecuada es, en realidad, invertir en la calidad del producto final y en su éxito en el mercado.